Herausforderung

Der Einflusses der Oberflächengestalt des Abrichtwerkzeuges auf die, durch den Abrichtprozess erzeugte Oberflächentopografie des Schleifwerkzeuges, ist von verschiedenen Bearbeitungsparametern abhängig. Der Abrichtprozess wird konventionell manuel durch den Maschinenbediener ausgeführt, was sich nachteilig auf Effizienz und Qualität des Gesamtprozesses auswirken kann. Die Ermittlung des Zusammenhangs zwischen abgerichteter Schleifwerkzeugoberfläche und der beim Schleifprozess erzeugten Werkstückoberflächentopografie stellt hierbei eine große Herausforderung dar. Ziel ist die Entwicklung eines Verfahrens zum sensorgestützten Abrichtprozess für Diamant- und CBN-Schleifwerkzeuge.

Lösung

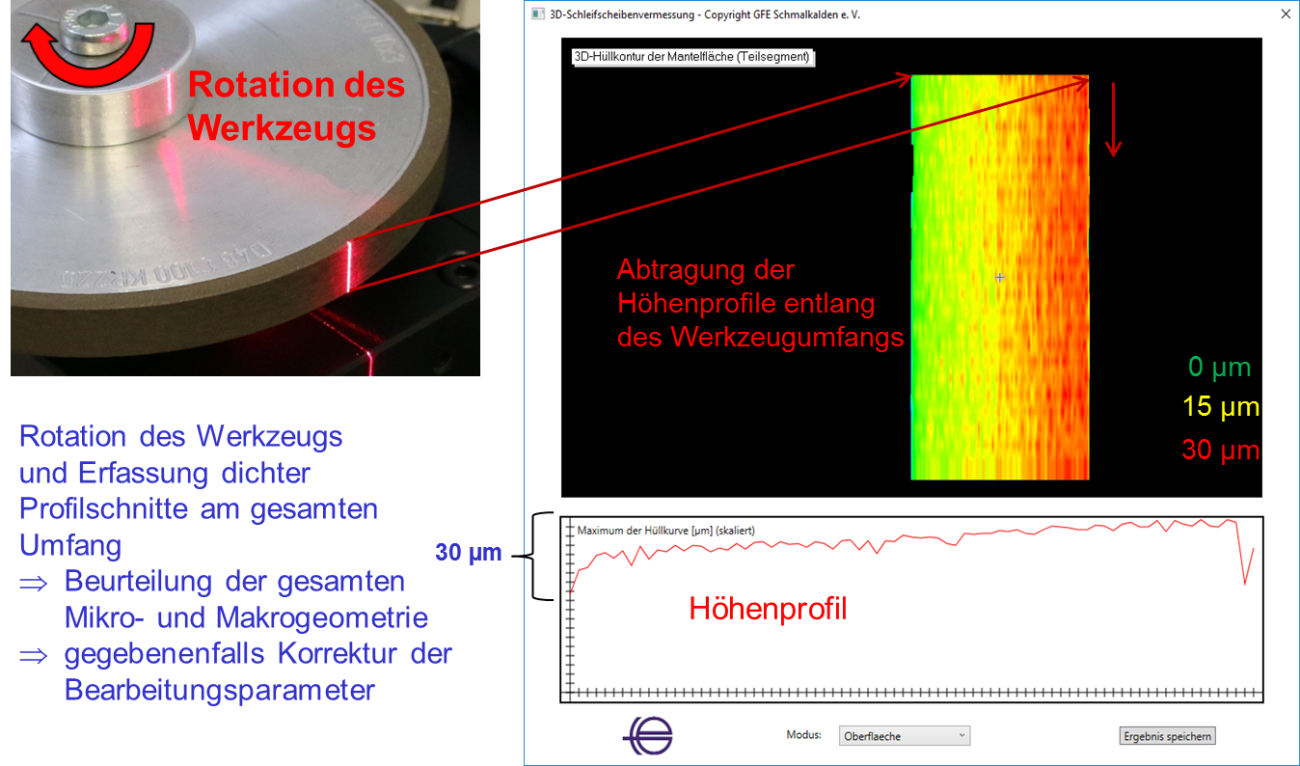

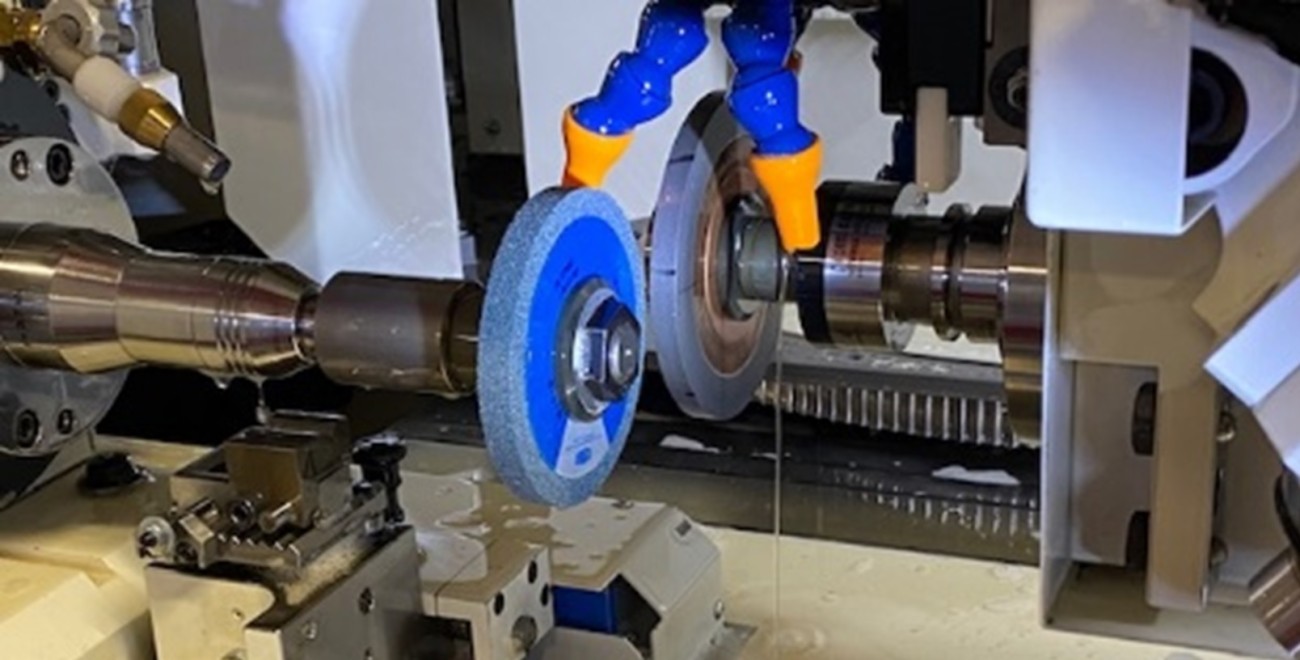

Durch Integration geeigneter Sensorik erfolgt die Erfassung von Tangential- und Normalkraft, Spindelstrom und Wirkleistung während des Abrichtprozesseses, sowie der Oberflächenkenngrößen am abgerichteten Schleifwerkzeug. Darüber hinaus werden die generierten Geometrie- und Oberflächenkenngrößen am Werkstück unter Variation der Bearbeitungsparameter (Drehzahl, Vorschub, Zustellung) in Abhängigkeit des jeweiligen Oberflächenzustands der eingesetzten Schleifwerkzeuge ermittelt. Es erfolgt eine umfassende, KI-gestützte Ergebnisanalyse zur Modellentwicklung des sensorgestützter Abrichtprozesses.

Vorteile dieser Lösung

- Kosteneinsparung im Bereich der Qualitättsicherung von Schleifprozessen, durch reduzierten Nacharbeitungsaufwand

- Charakterisierung der Schleifwerkzeugoberfläche durch die Höhenverteilung der Schleifkörner, sowie der Kenngrößen Oberflächenschiefe, reduzierte Spitzenhöhe und Riefentiefe (Abbott-Kurve)

- Entwicklung eines Modells zu den Zusammenhängen zwischen geometrischer Form des Schleifbelags, Kontaktunterbrechung im Schleifprozess sowie den Prozesskenngrößen und dem Arbeitsergebnis